在高度精密的军工制造领域,弯管部件因其复杂的空间走向和严格的性能要求,其设计与生产至关重要。传统的设计与检测方法往往难以满足现代军工产品对精度、效率与可靠性的极致追求。因此,集成了先进三维测量技术、逆向工程与专业数据处理能力的综合服务应运而生,为军工弯管的设计、制造与质量控制提供了革命性的解决方案。

核心技术:高精度三维激光扫描

专业的抄数公司采用的非接触式三维激光扫描仪,是这一服务流程的核心。它能够快速、精确地获取弯管及其模具表面的海量三维点云数据,分辨率可达微米级别。对于军工弯管而言,无论是新品研发阶段的参考样件,还是生产中使用的精密模具,激光扫描都能无损地捕获其完整的几何形态,包括复杂的自由曲面、细微的纹理以及难以用传统卡尺测量的内部弯曲半径。这种高保真的数字化复制,为后续所有环节奠定了坚实的数据基础。

核心应用:弯管模具的扫描与检测

在军工生产中,弯管模具的精度直接决定了最终产品的质量。通过激光扫描获取模具的三维数据后,可立即进行高效的数字化检测:

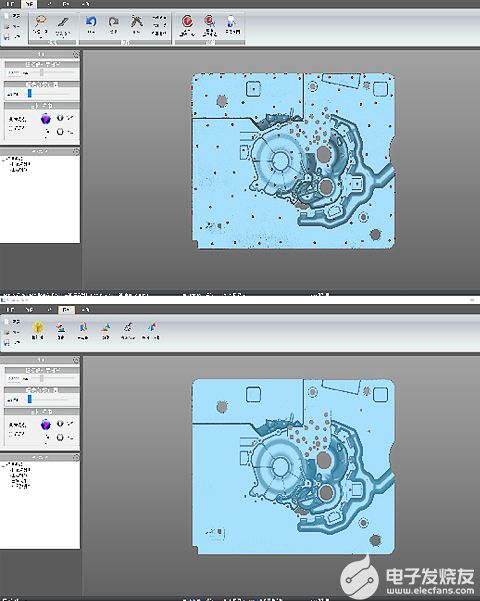

- 尺寸精度检测:将扫描得到的模具三维模型与原始CAD设计图纸进行快速比对,自动生成全面的偏差色谱图,清晰标识出磨损、变形或加工误差的区域,量化显示超差情况。

- 形位公差分析:准确评估模具的弯曲角度、中心线轨迹、截面形状等关键形位公差,确保其完全符合设计规范。

- 磨损监控与寿命预测:定期对模具进行扫描,通过历史数据对比分析其磨损趋势,实现预测性维护,避免因模具失效导致批次性产品质量问题,对于保障军工生产的稳定性与连续性意义重大。

逆向工程:从实体到可编辑模型的智能转化

逆向工程服务是连接物理样件与数字化设计的桥梁。对于已有的、无原始图纸的进口样件、试验件或需要改进的旧模具,通过扫描获得的点云数据,经过专业数据处理,可以精准地重建出可用于CAD/CAM系统的三维参数化模型或曲面模型。这一过程使得:

- 设计复原与优化:快速获取已有产品的精确数字模型,为消化吸收、再创新或集成改进提供可能。

- 快速仿制与备件生产:在缺乏图纸的情况下,也能高效、准确地复制或生产替换件。

- 数字化归档:将重要的物理资产转化为永久的、可追溯的数字资产。

专业数据处理:赋能设计与制造

原始扫描数据必须经过一系列专业的处理才能转化为有价值的信息和可直接应用的模型。这项服务包括:

- 点云处理:对海量点云进行去噪、精简、拼接与对齐,形成完整、干净的物体表面数据。

- 曲面重构:将点云数据转换为精确的NURBS曲面或实体CAD模型,确保模型的光顺性与几何精确性。

- CAD模型比对与报告生成:自动进行3D比较,生成直观、详尽的检测报告,为工艺改进和验收提供权威依据。

- 数据格式转换与交付:根据客户后续的CAE分析(如流体、应力分析)、数控加工或3D打印需求,提供各种通用格式(如IGES, STEP, STL等)的模型数据。

###

面向军工弯管的专业设计服务,通过整合激光扫描、三维检测、逆向工程与深度数据处理,构建了一个从物理世界到数字世界再反馈至物理制造的闭环。它不仅极大地提升了弯管产品与模具的精度控制能力和质量保障水平,也显著缩短了研发周期,降低了试错成本,为军工装备的精密制造与快速响应提供了强有力的技术支撑。在追求绝对可靠与卓越性能的军工领域,此类高附加值的专业技术服务正变得不可或缺。